De uitdaging

De afgelopen jaren hebben verbeteringen in de energie-efficiëntie (met andere woorden, het brandstofverbruik) en de reductie van emissies geleid tot grotere motoren en bypass-verhoudingen. Deze aanpassingen zorgen voor een groot geluidsprobleem vanwege de emissie van laagfrequent geluid en de beperkingen in de omvang en effectiviteit van de huidige geluidsabsorberende constructies (liners).

De oplossing

In dit project werden innovatieve ideeën en concepten voor efficiënte geluidsreductie door nieuwe linerconcepten onderzocht. Daarnaast werd het potentieel van dissipatieve oppervlakken onderzocht, zoals dat voorkomt bij de ontwikkeling van metamaterialen. AM werd onderzocht als mogelijke oplossing voor de productie van efficiëntere geluiddempende bekledingen. Er zijn verschillende concepten ontwikkeld om absorptie van de lage frequenties en een breed frequentiespectrum te bereiken. AM opent nieuwe deuren voor de productie van complexe geluidsabsorptieconstructies, die tot nu toe technisch en/of economisch niet haalbaar waren.

Wat doen wij?

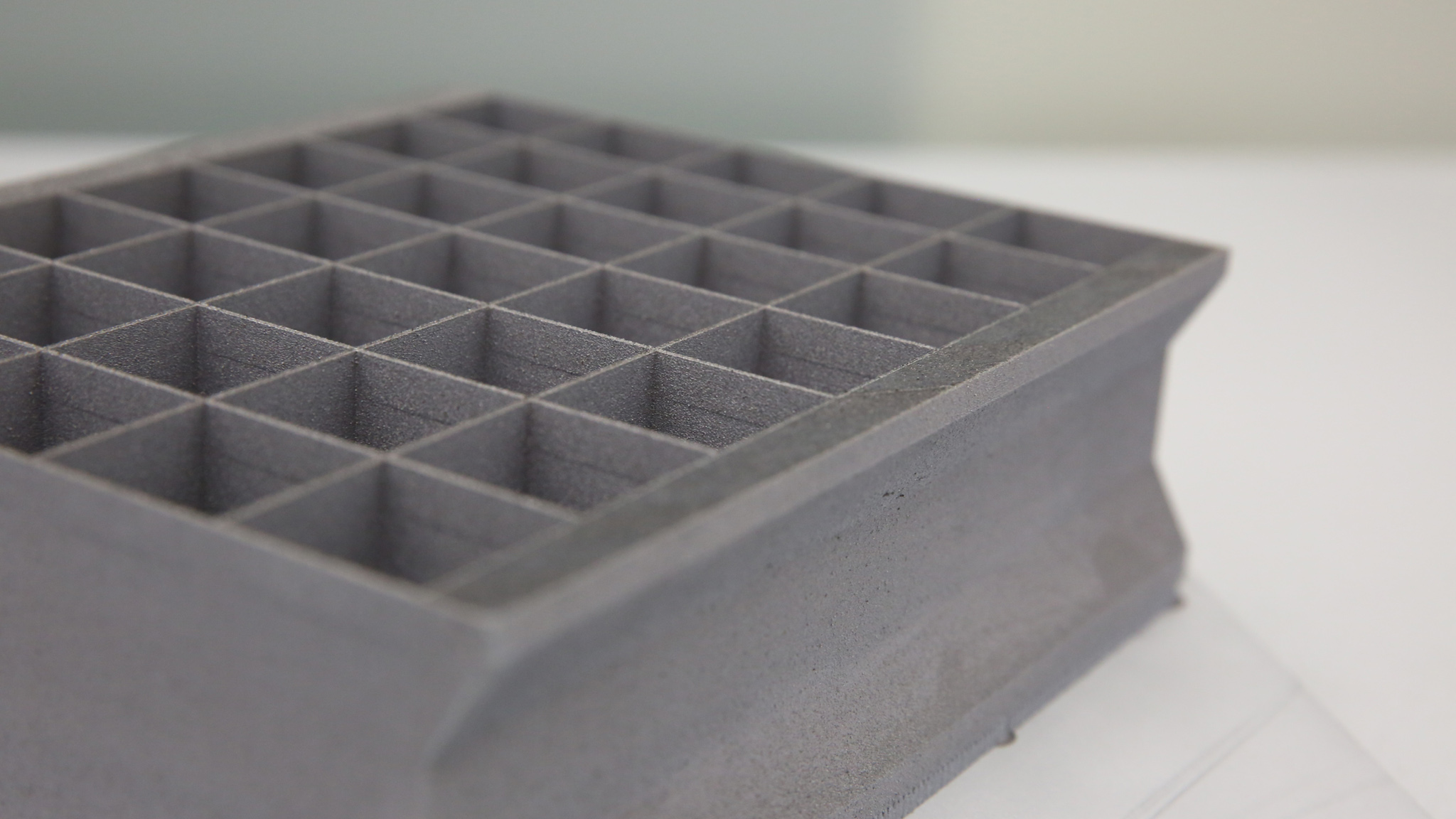

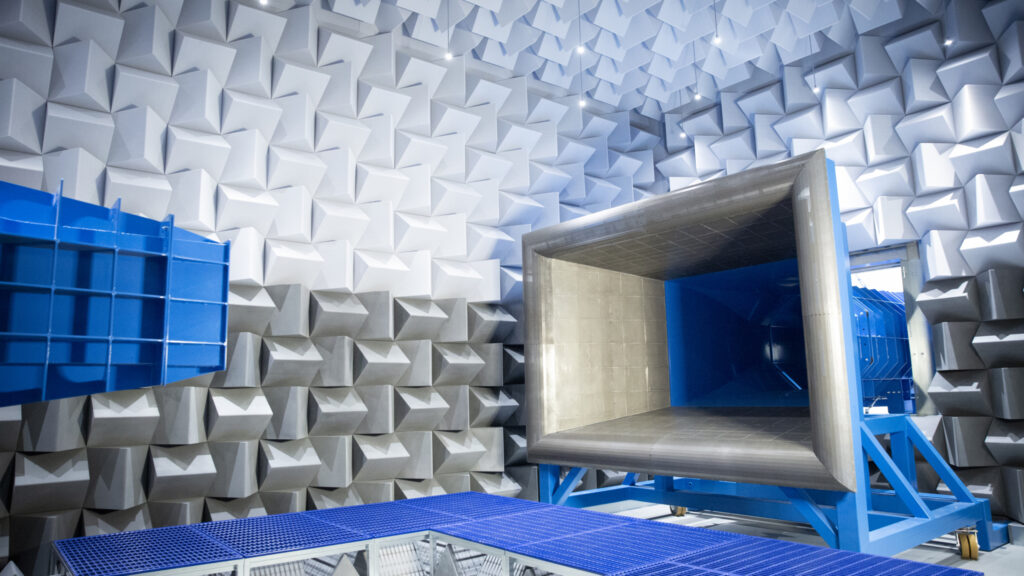

Bij NLR-MAMTeC werden verschillende prototypes van akoestische liners met LPBF vervaardigd die ontworpen zijn door het Institute of Sound and Vibration Research (ISVR). De ontwerpen kenmerken zich door de verschillende hoekvormen en gatdiameters. Het belangrijkste criterium voor het AM-onderdeel was de reproduceerbare kwaliteit van de prestaties van de akoestische liners en de controleerbare gatdiameters.

De liner-prototypes werden getest in de impedantiebuis bij de afdeling Verticale Vlucht en Aeroakoestiek van NLR. De prestaties van de vervaardigde liners komen overeen met de modelvoorspellingen, hoewel er enkele aanpassingen moesten worden gedaan aan de gatdiameters, vanwege de variatie tussen opdrachten.

Project partners:

Dassault ADLR (projectleiding), Koninklijke NLR, AEDS, Airbus, Cira, CNRS, CMOTI, DASSAV, DLR, ECL, EPFL, EMPA, INCAS, Onera, PVS, Rolls-Royce, Safran, Southampton U., TsAGI, TUBS, TUDelft, U Bristol, UCP, U Roma Tre, VKIerospace (topic manager), GKN Fokker Aerospace Start: 2017

Tijdsduur: 2,5 jaar

Het ARTEM-project heeft financiering ontvangen van het Horizon 2020 onderzoeks- en innovatieprogramma van de Europese Unie (Toekomstig Sky EREA initiatief). GA no 769350