De uitdaging

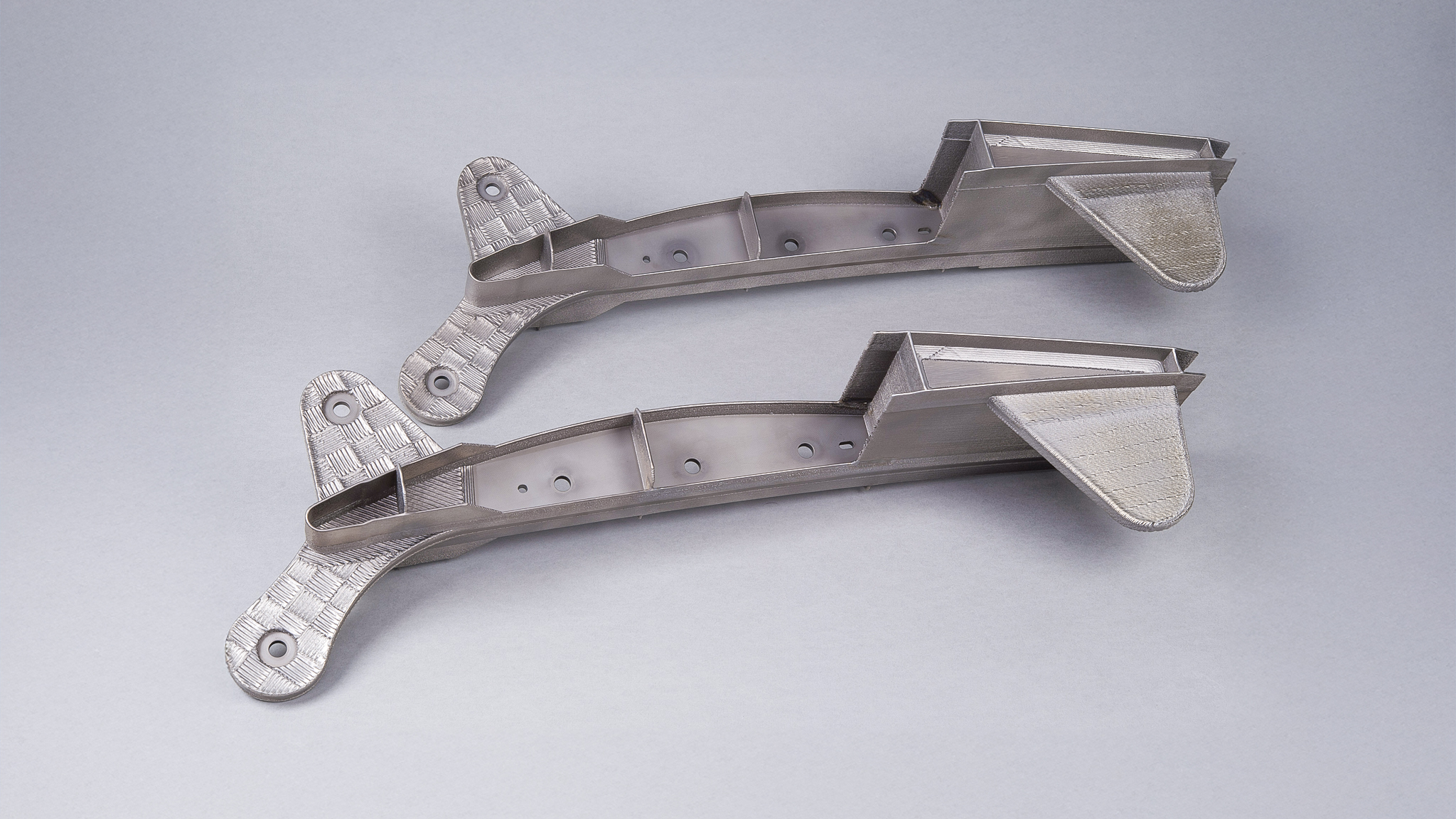

Het doel was om drie Ti-6Al-4V flaperonribben te vervaardigen door middel van laseraanvoerlassen (Direct Energy Deposition -DED). Met conventionele productieprocessen kan het zeer kostbaar of zelfs onmogelijk zijn om onderdelen met zulke complexe vormen te produceren. Ook DED is echter niet zonder uitdagingen, vanwege verschillende inherente kenmerken van het ontwerp: omvangrijke dunne onderdelen, asymmetrische geometrie, overhangende structuren, enzovoort. De grootste uitdaging was om alle structuren met minimale vervorming en de hoogste nauwkeurigheid te vervaardigen.

De oplossing

Drie Ti-6Al-4V ribben op ware grootte werden succesvol geproduceerd door middel van laseraanvoerlassen. Om de vervormingen van de grondplaat te verminderen, werd gekozen voor een symmetrische opbouw. Deze strategie zorgde ervoor dat vervormingen van de ondergrond tot een minimum werden beperkt. Voor de 15 mm nokken werd gekozen voor damborddepositie van buiten naar binnen, om vervormingen te voorkomen. Daaraan werd door middel van DED een horizontale plaat gelast, om een uitstekend shear web te creëren. Dankzij DED kon de productie van de ribben door DED worden teruggebracht tot een buy-to-fly-ratio van 40 (uitgaande van een titaniumblok) naar 3.

Wat doen wij?

Eerst werden alle kenmerken van de flaperonrib in kaart gebracht. Vervolgens werd een experimenteel ontwerp gemaakt om de productie van deze kenmerken te evalueren en optimaliseren.

Alle kritische onderdelen, zoals overdiktes, wandplaatoverlappingen of horizontale weblasnaden, werden daarom geoptimaliseerd voordat de ribben werden geproduceerd. De ontwerprichtlijnen voor kritische kenmerken voor Ti-6Al-4V zijn via dit werk ontwikkeld.

Project partners:

Asco, Koninklijke NLR, DLR, TU Delft, Fokker Technologies Holding

Het MANTA-project heeft financiering ontvangen van de Clean Sky 2 Joint Undertaking onder het Horizon 2020 onderzoeks- en innovatieprogramma van de Europese Unie.