De luchtvaartindustrie heeft zich ertoe verbonden om de komende jaren haar CO2-uitstoot te verminderen en schonere vliegtuigen te ontwikkelen. Er is veel aandacht voor aandrijfoplossingen, maar er kunnen ook aanzienlijke winst worden geboekt door innovatieve vliegtuigrompconcepten toe te passen die onder andere de weerstand van vleugels en stuurvlakken kunnen verminderen. In het EU-project Clean Sky 2 MANTA (MovAbles for Next generaTion Aircraft) wordt voor dit doel onderzoek gedaan naar twee innovatieve concepten:

- Een multifunctioneel klepmechanisme waarin kleppen en rolroeren kunnen worden gecombineerd;

- Een morphing winglet die kan worden bediend met behulp van morphing-elementen.

Marc de Smit, senior R&D-ingenieur bij het NLR Metal Additive Manufacturing Technology Centre (MAMTeC): “Beide concepten hebben minder onderdelen die uit de vleugel van het vliegtuig steken; dit vermindert de luchtweerstand (drag) en kan leiden tot een vermindering van het brandstofverbruik met 2-8% en daarmee tot een vermindering van de CO2-uitstoot van het vliegtuig. In dit project ontwikkelt NLR een complete workflow voor de productie van titanium kleppen.

Het gekozen materiaal, titanium (Ti6Al4V), wordt veel gebruikt in vliegtuigonderdelen vanwege zijn hoge specifieke sterkte. Bovendien kunnen titaniumonderdelen worden gecombineerd met thermoplastische composietmaterialen, die steeds vaker worden gebruikt voor de romp en vleugels van vliegtuigen, omdat ze geen last hebben van galvanische corrosie wanneer ze worden verbonden met koolstofvezelonderdelen.

De productie van complexe titaniumonderdelen kan echter een uitdaging zijn. Met conventionele productieprocessen (bijvoorbeeld frezen of smeden) kan het erg kostbaar of zelfs onmogelijk zijn om complex gevormde onderdelen te produceren, zoals ribben voor flaperons, de combinatie van een flap- en aileronfunctie. AM is een kosteneffectief alternatief waarmee de ribben kunnen worden geproduceerd met een veel betere buy-to-fly-ratio in vergelijking met traditionele productie. In de lucht- en ruimtevaartsector is de buy-to-fly-ratio (BTF) van groot belang als referentie voor de efficiëntie van de productie. De BTF-ratio verwijst naar de verhouding tussen het initiële gewicht van de grondstof en het uiteindelijke onderdeel. De BTF-ratio’s voor subtractieve productie in conventionele toepassingen liggen tussen 40:1 en 10:1. Daarentegen zijn ratio’s tussen 1:1 en 3:1 doorgaans haalbaar voor AM-processen. Een lage BTF-ratio is belangrijk voor het verminderen van afval en kosten, zeker bij dure materialen zoals titaniumlegeringen.

De uitdagingen van directe energieafzetting

“Gezien dit alles heeft NLR besloten om een proces te gebruiken dat Laser Powder Directed Energy Deposition (DED) heet, een opkomend AM-proces dat veel belangstelling geniet voor de productie van grote onderdelen met hogere bouwsnelheden”, legt De Smit uit. Met DED kunnen ook 3D-componenten worden gebouwd door lagen op een substraat of een bestaand onderdeel aan te brengen. De ontwerpvrijheid die DED biedt, maakt het een interessant proces voor de productie van bijna-netvormige vliegtuigonderdelen, zoals de flaperonribben.

De introductie van restspanningen in een AM-component is een gevolg van de hoge temperatuurgradiënten die tijdens de productie aanwezig zijn. Dit is inherent aan elk AM-proces, veroorzaakt vervormingen en maakt de productie van componenten door middel van AM (inclusief DED) uitdagend. Met name kunnen vervormingen optreden wanneer het ontwerp verschillende kenmerken vertoont, zoals overgangen tussen dikke en dunne delen, asymmetrische geometrieën en overhangende kenmerken. Het is essentieel om alle details met minimale vervorming te produceren om de vereiste nauwkeurigheid te bereiken. Om dit te bereiken zijn ontwerprichtlijnen en normen essentieel. DED bevindt zich in de beginfase van introductie; hoewel er een ASTM-ontwerprichtlijn voor DED is gepubliceerd, zijn er nog steeds uitdagingen met betrekking tot AM- en DED-ontwerp.

Maria Luz Montero, R&D-ingenieur bij NLR-MAMTeC, was nauw betrokken bij het MANTA-project en legt uit: “De eerste stap was het uitvoeren van een topologie-optimalisatieanalyse van de flaperonrib. De volgende stap was het ontwikkelen van een productieaanpak op basis van het geoptimaliseerde ribontwerp. Er werd besloten om te beginnen met een substraatplaat waarop met DED kenmerken werden aangebracht. Er werden verschillende experimenten uitgevoerd om de procesparameters voor alle kritieke stappen te bepalen en te optimaliseren, zoals het aanbrengen van overmaat, overlappingen van wandkruisingen, enz. Dit werk resulteerde in de parameters en ontwerprichtlijnen die nodig zijn voor het produceren van alle ribdetails door middel van DED met titanium Ti6Al4V”.

Er zijn ook strategieën ontwikkeld om doorbuigingen tot een minimum te beperken. De meest succesvolle bouwstrategie voor dit doel was de zogenaamde “eilandstrategie” in combinatie met een symmetrische opbouwstrategie. Bij deze strategie wordt het totale te bouwen oppervlak verdeeld in kleinere secties (zogenaamde “eilanden”) die op willekeurige wijze worden aangebracht, met een rotatie van 90° tussen de eilanden.

Voor de flaperonrib werd een symmetrische opbouw toegepast in combinatie met de eilandstrategie. De symmetrische opbouwstrategie bestaat uit het afwisselen van het afzettingspatroon aan beide zijden van het substraat, d.w.z. één laag aan zijde A, twee lagen aan zijde B, drie lagen aan zijde A, enz.

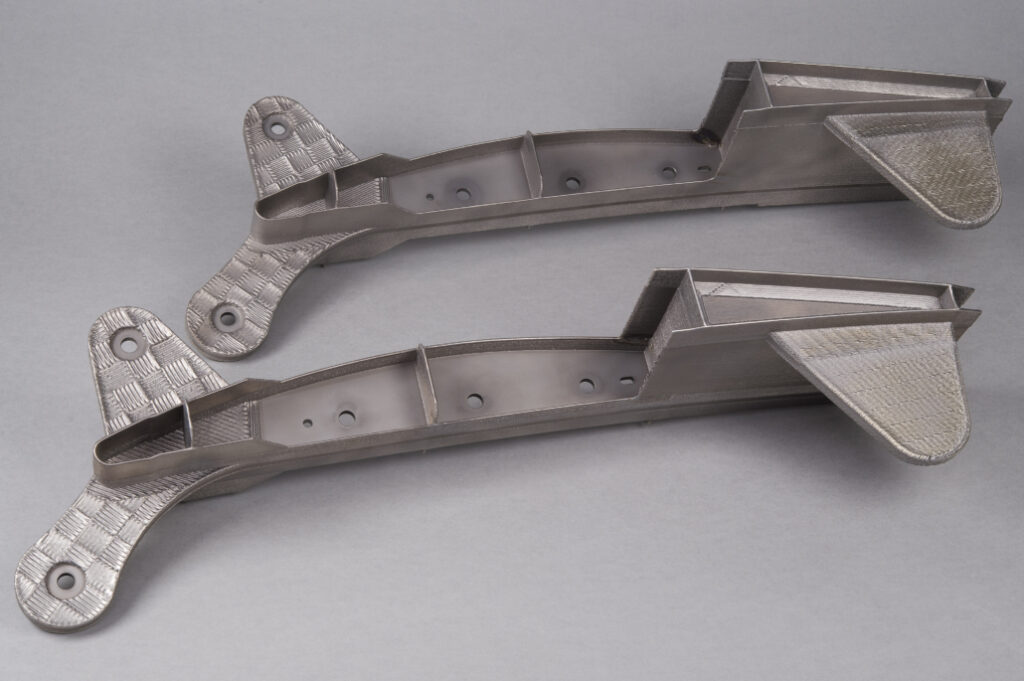

Additive manufacturing van flaperonribben op ware grootte

Montero: “Nadat alle parameters en strategieën waren ontwikkeld, werden ze gecombineerd en toegepast voor de productie van de flaperonrib op ware grootte. De productie van de rib werd verdeeld in vijf bewerkingen, zoals te zien is in de video. De rib werd niet in één keer geproduceerd: er waren meerdere spanningsverlichtende behandelingen nodig om vervorming te verminderen en scheuren te voorkomen”.

Het eindresultaat bestaat uit drie flaperonribben op ware grootte, die elk in totaal 3 dagen werk vergden. Voor de productie van een rib werd ongeveer 8 kg titanium Ti6Al4V-poeder gebruikt en het gewicht van de DED-rib was ongeveer 4,5 kg (inclusief het substraat en de extra monolithische onderdelen). Dit komt neer op een BTF-verhouding van minder dan 3:1, vergeleken met de verhouding van 40:1 als de rib zou worden geproduceerd vanuit een massief blok.

Dit werk toont de haalbaarheid aan van de productie van complexe en multifunctionele vliegtuigonderdelen in titanium door middel van laserpoeder-DED. Deze ribben zullen vervolgens worden geassembleerd tot een volledige vleugelklep voor de mechanische tests die nodig zijn om deze concepten en productiemethoden volledig, veilig en concurrerend in de luchtvaart te implementeren.

Aanvullende informatie

De daadwerkelijke productie van de rib wordt getoond in deze video: https://youtu.be/YLLAtl4YQY0.

Wil je meer weten over additive manufacturing? Bekijk dan onze website en klik hier.

Dit project heeft financiering ontvangen van de gemeenschappelijke onderneming Clean Sky 2 (JU) in het kader van subsidieovereenkomst nr. 724558. De JU krijgt steun van het onderzoeks- en innovatieprogramma Horizon 2020 van de Europese Unie en van de andere leden van de JU Clean Sky 2 dan de Unie.

Dit rapport geeft alleen de mening van de auteur weer en de JU is niet verantwoordelijk voor het gebruik dat van de hierin opgenomen informatie wordt gemaakt. Partners van het MANTA-project zijn: ASCO Industries, DLR, GKN-Fokker, Royal NLR en TU Delft.