De lucht- en ruimtevaartindustrie maakt een ongekende groei door, gedreven door de toenemende vraag naar vliegreizen, ontwikkelingen in de ruimtevaart en de behoefte aan zuinigere en milieuvriendelijkere vliegtuigen. In een sector waarin veiligheid, prestaties en betrouwbaarheid essentieel zijn, spelen productieprocessen een cruciale rol. De ontwikkeling en productie van productiemallen voor de lucht- en ruimtevaart, zoals uithardingsgereedschap voor composietmaterialen, is van cruciaal belang om de nauwkeurigheid en betrouwbaarheid van vliegtuigonderdelen te garanderen. Bovendien groeit de vraag naar geavanceerdere, lichtere en geometrisch complexere lucht- en ruimtevaartcomponenten. De sector heeft daarom behoefte aan apparatuur en technieken voor de productie van gereedschappen die kunnen evolueren en aan deze behoeften kunnen voldoen.

Transformatieve verschuiving

Bij de productie van gereedschappen voor de lucht- en ruimtevaart wordt traditioneel gebruikgemaakt van conventionele materialen en productietechnieken, zoals CNC-bewerking van metalen en de opbouw van vezelversterkte composieten. Deze processen zijn vaak tijdrovend en duur en leggen beperkingen op aan de complexiteit van het ontwerp. Nu, met de opkomst van Large-Scale Additive Manufacturing (LSAM), zijn verschillende industrieën getuige van een transformatieve verschuiving in de gereedschapsproductieprocessen, omdat het kansen biedt om de productie van gereedschappen te revolutioneren.

LSAM, ook wel FGF (Fused Granulate Fabrication) of BAAM (Big Area Additive Manufacturing) genoemd, heeft de industrie radicaal veranderd door de productie van complexe structuren op een grotere schaal dan ooit tevoren. Daarnaast zijn de kortere doorlooptijden en het lagere materiaalverbruik belangrijke voordelen van dit additive manufacturingproces, omdat het fabricage in vrijwel de uiteindelijke vorm mogelijk maakt, met weinig materiaalverspilling.

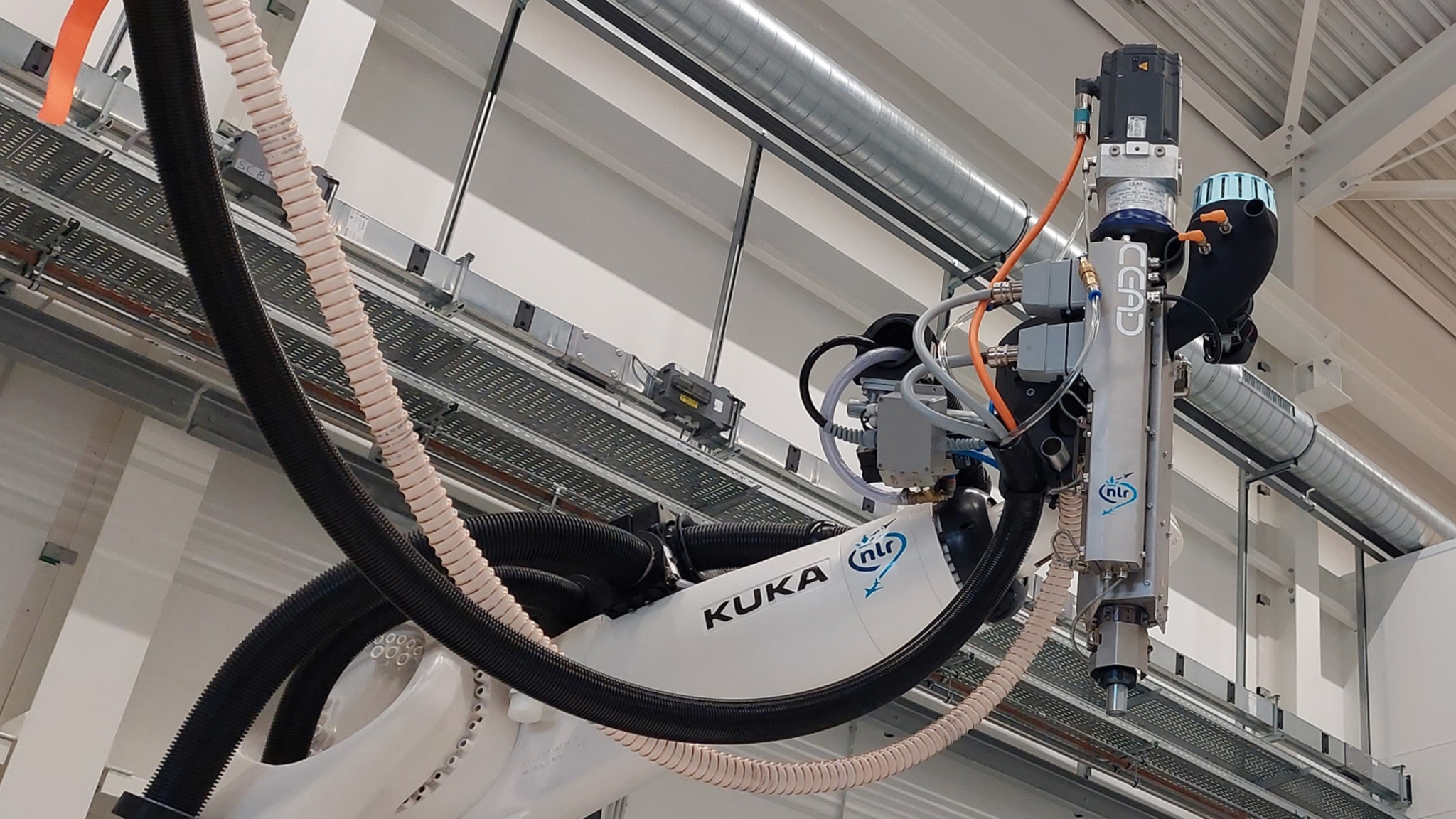

Bij dit proces wordt de grondstof, aanvankelijk in de vorm van korrels of pellets, in een verwarmde extruder gevoerd, waar deze in verschillende fasen of verwarmingszones smelt. Vervolgens wordt het gesmolten materiaal laag voor laag aangebracht om het gewenste object te creëren. De extruder wordt doorgaans gemonteerd op een robotarm of een portaalsysteem dat de noodzakelijke bewegingen kan uitvoeren om de uiteindelijke 3D-vorm te verkrijgen.

NXTGEN: Verbeteringen aan het LSAM-apparatuur

Sinds de overname van de LSAM-opstelling in januari 2023 neemt NLR actief deel aan verschillende projecten die gericht zijn op het verkennen van deze technologie. In mei 2023 werd een baanbrekende initiatief gelanceerd genaamd NXTGEN E – Microfactory voor e-mobility, waaraan NLR als partner deelnam. De komende vier jaar gaat NLR onderzoek doen naar verbeteringen aan de LSAM-apparatuur om de productie-efficiëntie en betrouwbaarheid van hoogwaardige thermoplasten te verbeteren. Om haar doelen te bereiken werkt NLR samen met gerenommeerde partners zoals CEAD, LEAM en Airtech.

CEAD is een Nederlands technologiebedrijf dat de bakens verzet met betrekking tot grootschalig 3D-printen. NLR werkt met een van hun machines en werkt voortdurend samen met CEAD aan verdere integratie van LSAM-technologie in de lucht- en ruimtevaartindustrie.

LEAM is een spin-off van de Technische Universiteit München. De oprichters van LEAM hebben een technologie ontwikkeld waarbij materiaal met licht verhit wordt. Zo is additive manufacturing mogelijk voor de meest veeleisende toepassingen. NLR zal deelnemen aan het pilotproject voor de aanschaf en het testen van een van de eerste DEMEX-apparaten (Directed Energy Material Extrusion), dat dienstdoet als apparatuur voor het voorverwarmen van substraten.

Airtech is een leverancier van materialen met bijna 50 jaar ervaring in extrusie en voegt nu tevens waarde toe aan grootschalige additive manufacturing met zijn Dahltram® Tooling Resins. Hiermee voldoet het aan de behoefte aan een lagere CTE en een robuustere levensduur bij lage of hoge temperaturen, inclusief gebruik in een autoclaaf. NLR werkt met het Dahltram I-350CF-materiaal van Airtech, dat geschikt is voor toepassingen met hoge temperaturen (212°C) en waarvan is bewezen dat het bestand is tegen meer dan 500 verhittingscycli zonder significante degradatie.

Kijk voor meer informatie

Voor aanvullende informatie over Additive Manufacturing kunt u deze link raadplegen. U kunt hier ook gratis het whitepaper downloaden om meer te weten te komen over de complexiteit, uitdagingen en het potentieel van het LSAM-proces: NLR Whitepaper LSAM.

Dit project wordt mede mogelijk gemaakt door een bijdrage uit het Nationaal Groeifonds programma NXTGEN HIGHTECH. Dit programma investeert tot 2030 maar liefst € 1 miljard met ruim 330 partners, in meer dan 60 projecten en in zes essentiële domeinen. Hiermee levert NXTGEN HIGHTECH een belangrijke bijdrage aan de structurele en duurzame economische groei van Nederland en biedt het oplossingen voor de grote maatschappelijke uitdagingen op het gebied van energietransitie, gezondheid, veiligheid en voedsel.