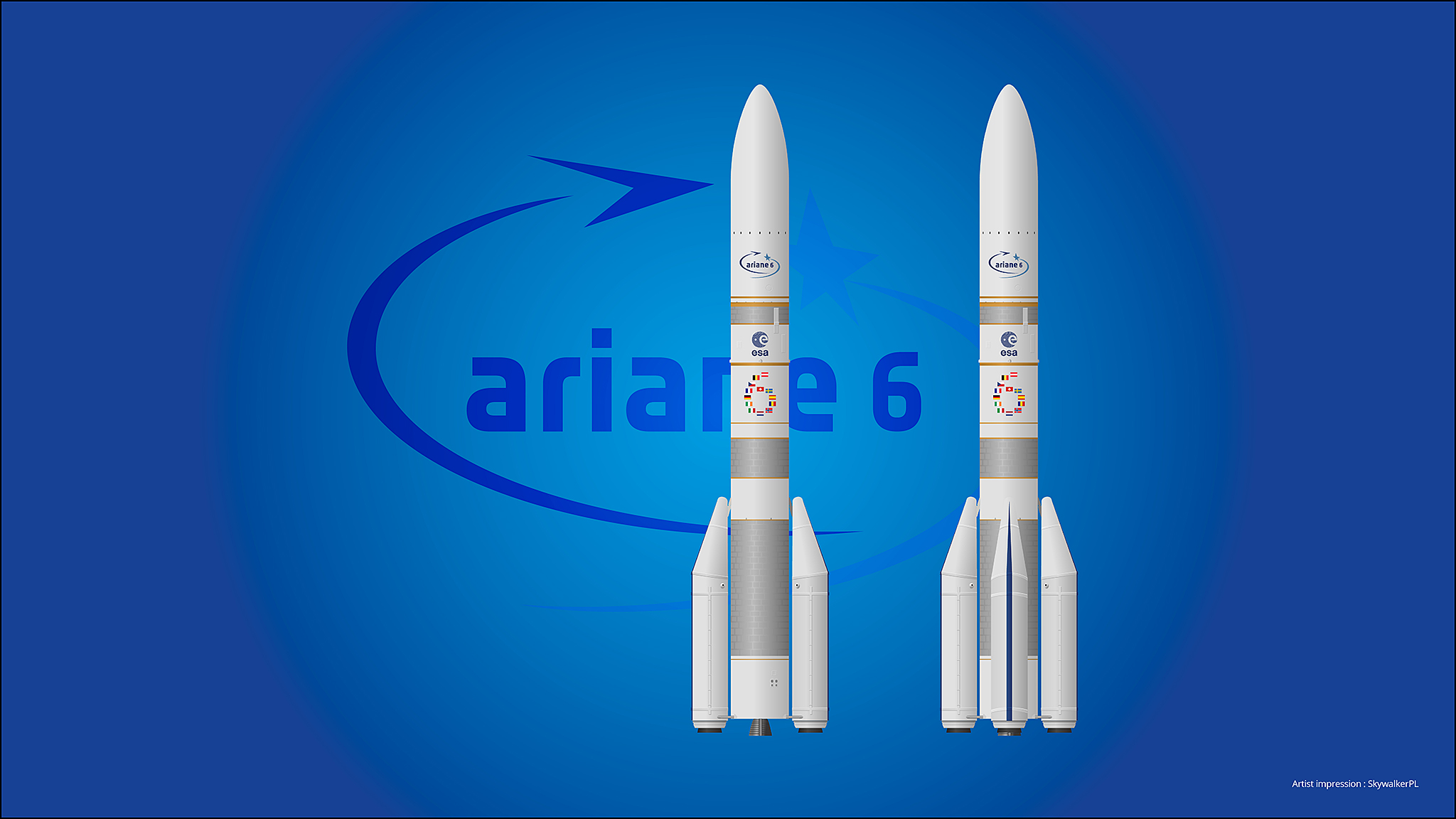

De Ariane 6-draagraket betreedt een bijzonder competitieve markt voor commerciële draagraketten. Nieuwkomers op deze markt hebben de lanceerprijs per massaeenheid lading met de helft (50%) teruggebracht. Vergeleken met de Ariane 5 zouden de productiekosten van de Ariane 6-raket met minimaal 50% moeten dalen.

De uitdaging

Belangrijke vereisten voor de ontwikkeling van de Ariane 6 zijn lagere doorlopende productiekosten en hogere prestaties. Kostenbesparingen en prestatieverbeteringen (zowel stijfheid als massa) moeten worden gerealiseerd in de voorgestelde materialen, productietechnologieën, processen, procedures en optimalisatie van de industriële organisatie.

De oplossing

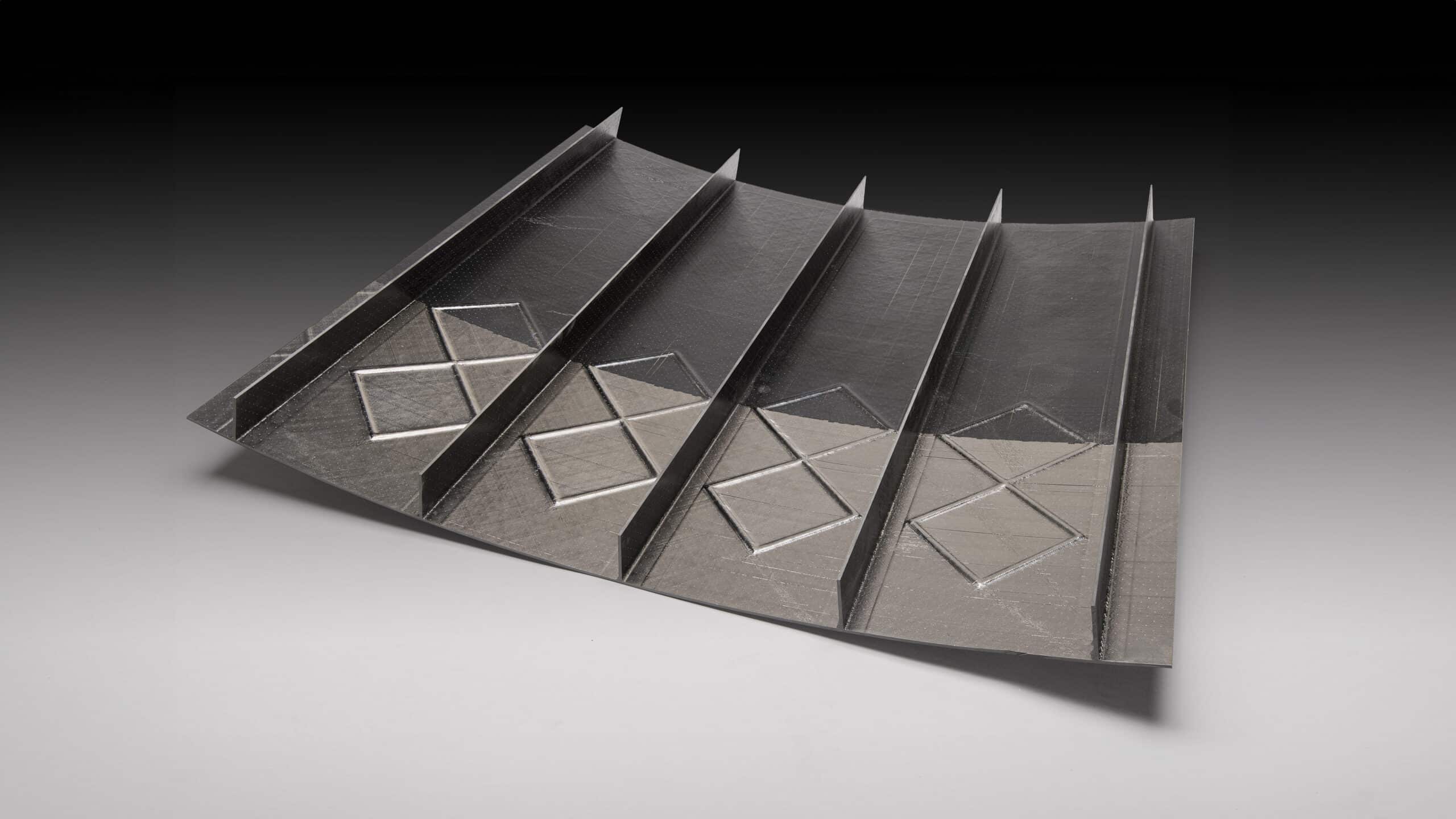

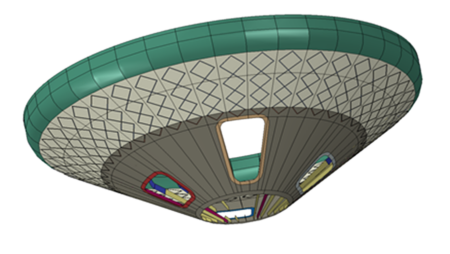

Momenteel worden motorstuwingsframes voor raketten van metaal gemaakt. Uit eerdere programma’s is gebleken dat kosten en gewicht aanzienlijk kunnen worden verlaagd door toepassing van koolstofvezelversterkte polymeren (carbon fibre reinforced polymers – CFRP) in op maat gemaakte lamelarchitecturen, verwerkt met behulp van de geautomatiseerde fibre-placement-technologie. Op basis van een referentie-eindige-elementenmodel van Airbus DS NL heeft NLR een optimalisatie ontwikkeld om het aantal productiestappen en gereedschappen te verkleinen en vectorvelden voor de gestuurde lagen te creëren. Dit innovatieve ontwerp, in combinatie met de geautomatiseerde fibre-placement-technologie, zorgt voor een kleinere knock-downfactor, een lager gewicht en een minimaal afvalmateriaal. Dit resulteert in een lager materiaal- en energieverbruik, een kortere verwerkingstijd en een hoger laadvermogen.

Wat doen wij?

NLR heeft een optimalisatie ontwikkeld om het aantal productiestappen en gereedschappen te verminderen en vectorvelden voor de gestuurde lagen te creëren. Met slimme overlappingen worden speciale lokale verstevigingen aangebracht om de knikresistentie bij een verminderde hoeveelheid bladverstevigingen te verbeteren. Deze innovatieve optimalisatiemethode wordt gecombineerd met de geautomatiseerde fibre-placement-technologie.

Bovendien integreert Infactory Solutions vezeldetectiemethoden in de geautomatiseerde fibre-placement-technologie. Mogelijke materiaaldefecten zoals tussenruimtes, overlappingen of verdraaiingen worden gedetecteerd, geanalyseerd en naar een database weggeschreven. Correcties worden toegepast om een “first time right“-productie te ondersteunen en zo verdere kostenbesparingen te realiseren.

Project partners:

Industrie (NL) : Europese ruimtevaartagentschap – Future Launchers Preparatory Programme (FLPP)

Prime : Airbus Defence and Space Netherlands

Subs : Koninklijke NLR, Infactory Solutions

Start : 2018

Tijdsduur: 2 jaar

Deze boodschap weerspiegelt niet noodzakelijkerwijs standpunten van de ESA.