De uitdaging

Een van de belangrijkste uitdagingen bij large scale 3D-printen van hoge temperatuur-thermoplasten is het controleren van de interface-temperatuur, die de mate van hechting tussen opeenvolgende lagen bepaalt. Wanneer het afgezette materiaal te veel is afgekoeld, krijg je een slechte hechting tussen de lagen, wat leidt tot onvoldoende sterkte, delaminatie, barsten en scheuren van het onderdeel. Als het materiaal niet voldoende is afgekoeld, kan het de opeenvolgende lagen niet ondersteunen, waardoor printmislukking ontstaat. De controle van de interface-temperatuur is vooral belangrijk bij het uitvoeren van grootschalige prints en bij het verwerken van semikristallijne thermoplasten.

De oplossing

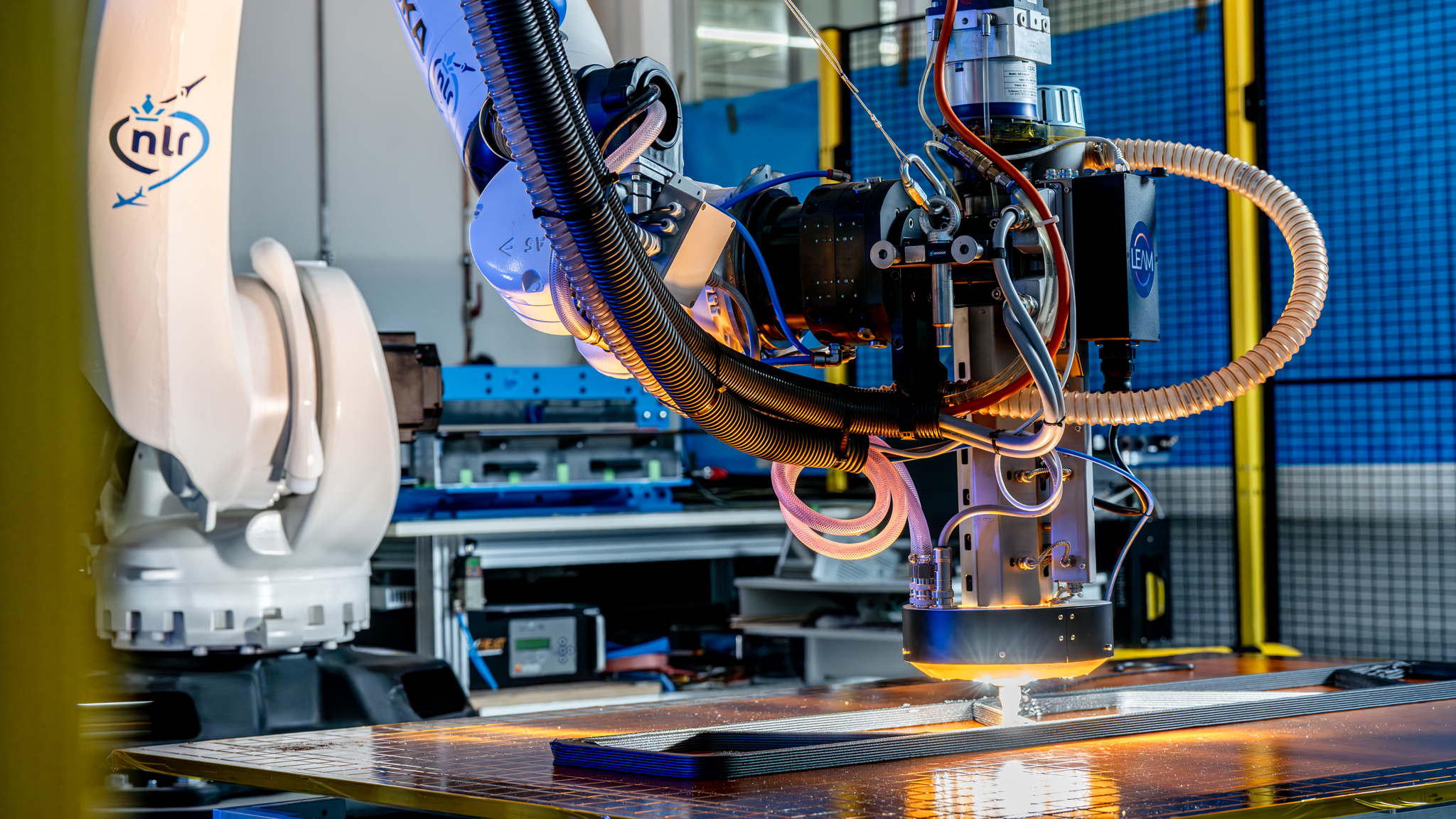

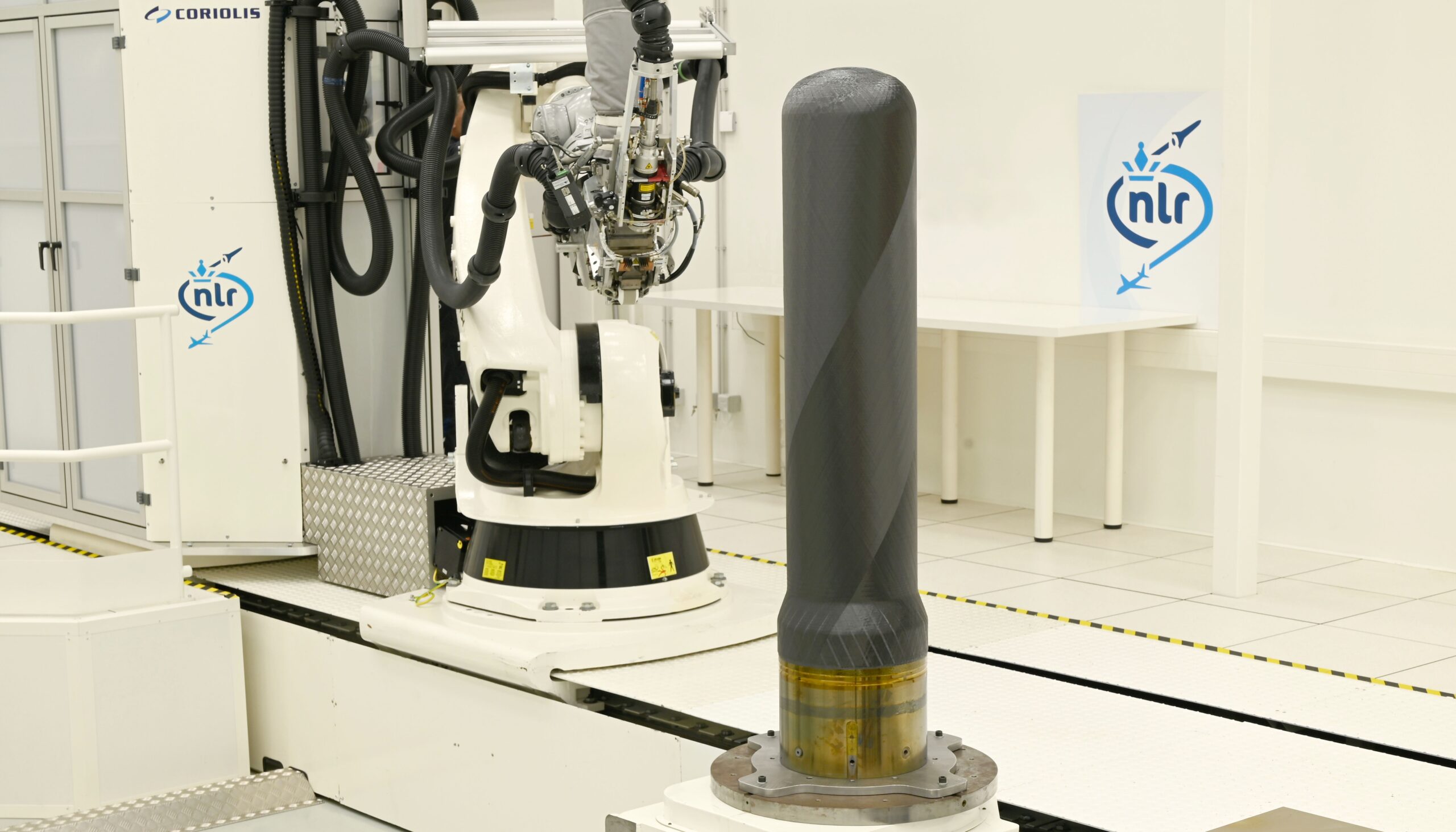

Het upgraden van de LSAM-apparatuur met het Directed Energy Material Extrusion (DEMEX)-systeem, ontwikkeld door LEAM, stelde NLR in staat om de interface-temperatuur te controleren en aan te passen met behulp van actief verwarmen, koelen of adaptieve printsnelheid. Deze upgrade maakt verder onderzoek naar nieuwe toepassingen mogelijk, zoals overprinting. NLR zal onderzoeken hoe stiftelementen op een substraat (bijvoorbeeld composietpanelen) kunnen worden overgeprint met behulp van LSAM.

Wat hebben we gedaan?

Een apparatuurupgrade werd uitgevoerd op de LSAM-installatie van NLR, waardoor een betere temperatuurbesturing mogelijk werd tijdens het printproces. De invloed op de eigenschappen van het verwerkte materiaal werd bestudeerd om de optimale interface beter te begrijpen.

Om de verbetering te demonstreren, werd een groot formaat aerospaciaal grade mal vervaardigd, waarbij een vijf keer langere laaglengte werd bereikt in vergelijking met eerdere experimenten, met een zeer hoge kwaliteit en printstabiliteit.

Project partners:

LEAM, Airtech

Dit project is mede mogelijk gemaakt door een bijdrage uit het Nationaal Groeifondsprogramma NXTGEN HIGHTECH.