De productie van composietonderdelen met complexe vormen wordt steeds gebruikelijker, waardoor de vraag naar snelle geautomatiseerde kwaliteitscontrole toeneemt. Laser-ultrasoon testen kan hiervoor een geschikte techniek zijn omdat het snel en contactloos is, maar vereist wel dat het onderdeel loodrecht op de laserstraal staat. Door laser-ultrasoon testen te combineren met optische 3D-scanning kan deze uitdaging worden getackeld en kan een snelle geautomatiseerde kwaliteitsborgingssysteem voor composietproductie worden gerealiseerd.

De uitdaging

Om een geautomatiseerd kwaliteitscontrolesysteem te ontwikkelen, moeten verschillende uitdagingen worden aangepakt:

- Het systeem moet in staat zijn om het gebied van het onderdeel te identificeren dat loodrecht op de laser staat.

- Het systeem moet het onderdeel kunnen bewegen om de component volledig te kunnen scannen.

- De scans moeten nauwkeurig geregistreerd worden op een digitale mesh.

De oplossing

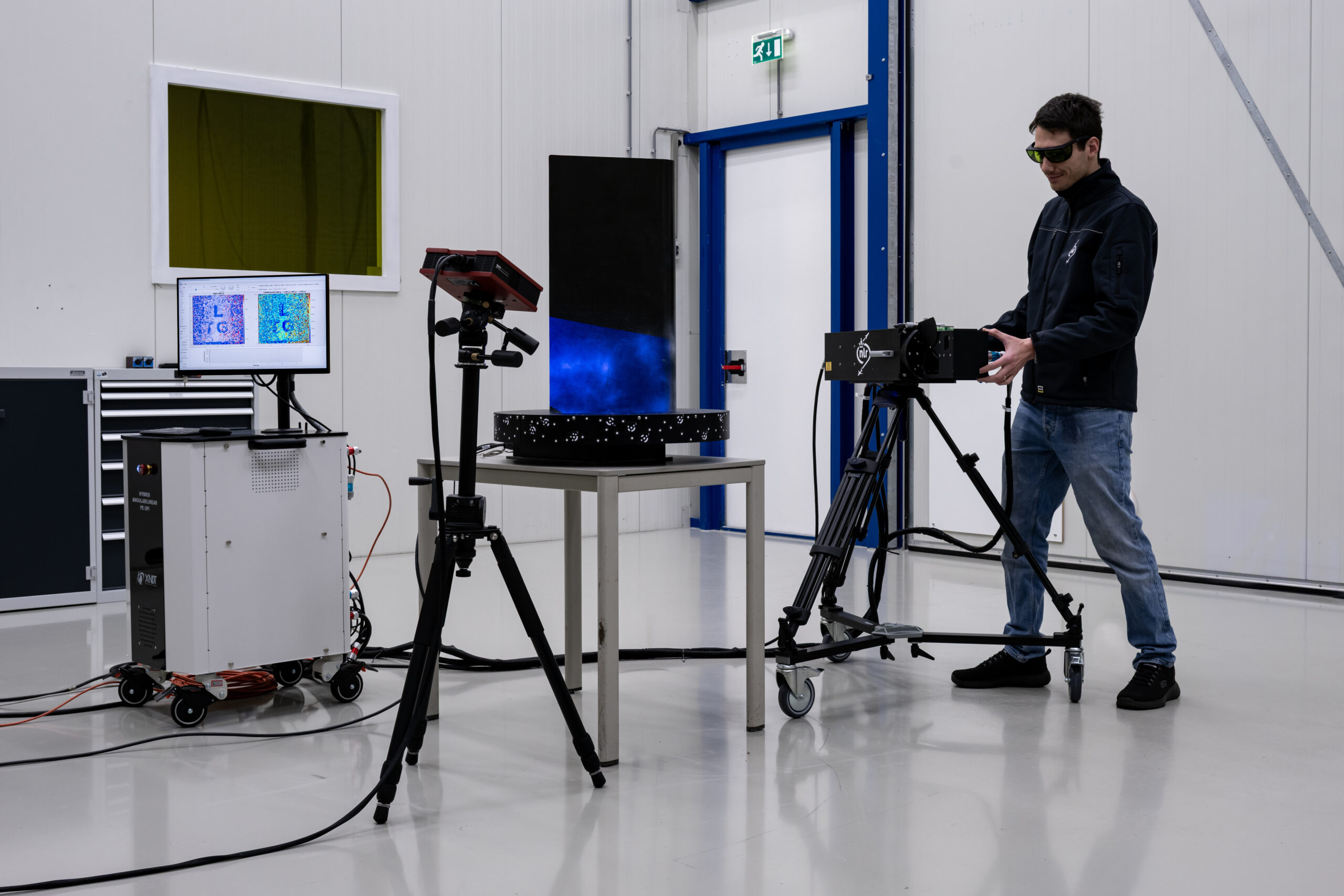

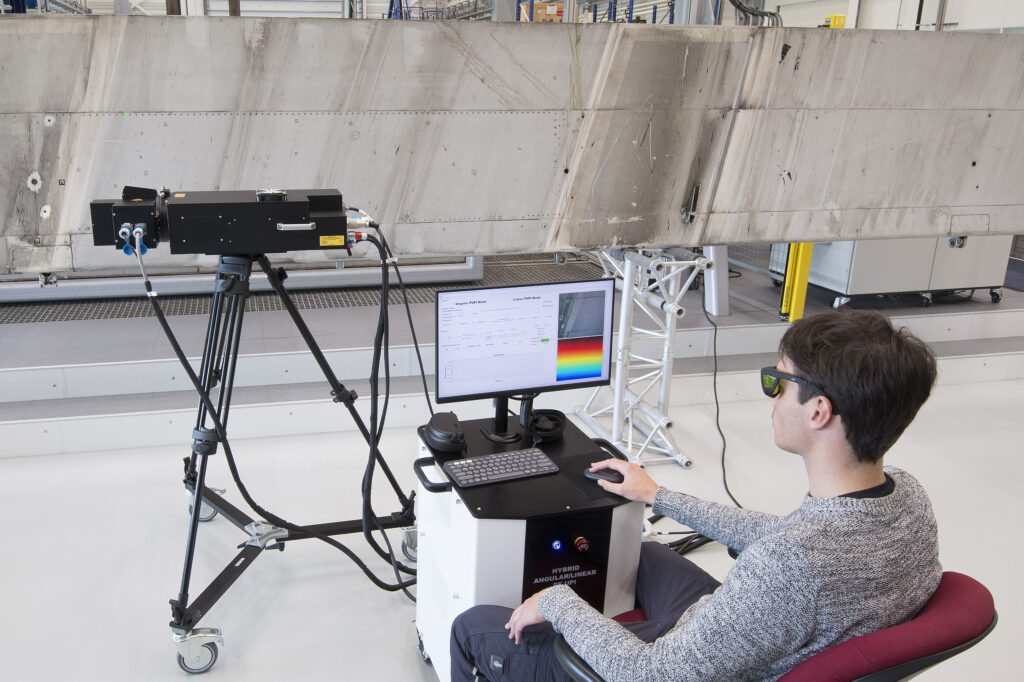

We hebben een geautomatiseerd inspectiesysteem ontwikkeld door een 3D-scanner en een laser-ultrasone scanner te combineren. Eerst creëert de 3D-scanner een mesh van het hele onderdeel, waardoor uitgebreide vorminformatie beschikbaar komt. Deze vorminformatie wordt vervolgens gebruikt om de rotatietafel aan te sturen. Hierdoor kan de laser-ultrasone scanner het onderdeel vanuit alle benodigde hoeken inspecteren. Het systeem voltooit vervolgens de geautomatiseerde inspectie door de gedeeltelijke scans die aan de loodrechte-eis voldoen te combineren en deze in kaart te brengen op de mesh.

Wat hebben we gedaan?

In dit project heeft NLR zijn expertise in niet-destructief testen en gestructureerd lichtscannen gecombineerd om een snel en geautomatiseerd inspectiesysteem te ontwikkelen. Dit systeem maakt het mogelijk om 2D-gebogen composieten te inspecteren met één druk op de knop, waardoor de

inspectietijd per component significant wordt verminderd in vergelijking met conventionele ultrasone testmethoden. Bovendien is de methode contactloos en maakt het snelle inspectie van prototypes mogelijk zonder dat dimensie-informatie nodig is.

Project partners:

NLR

Dit project is mede mogelijk gemaakt door een bijdrage uit het Nationaal Groeifondsprogramma NXTGEN HIGHTECH.