SUSTAINability: toename van lichtgewicht, multifunctionele en intelligente vliegtuig- en motoronderdelen.

SUSTAINair pakt de grote uitdaging aan om vliegtuigen duurzamer te maken. Dit onderzoeksproject richt zich op nieuwe technologieën, materialen, productieprocessen en -systemen om een paradigmaverschuiving te bewerkstelligen in de richting van een circulaire benadering van vliegtuigontwerp en -productie. Vliegtuigen moeten beter recyclebaar worden, vanaf het ontwerp, de productie en de exploitatie tot het einde van de levensduur. Dit zal op zijn beurt het concurrentievermogen en de leidende positie van de Europese lucht- en ruimtevaartindustrie versterken.

De uitdaging

De nieuwe circulaire ontwerp- en productieaanpak vereist meer inzicht in hoe gerecyclede materialen kunnen worden gebruikt en samengevoegd en hoe deze kunnen worden gerepareerd.

De oplossing

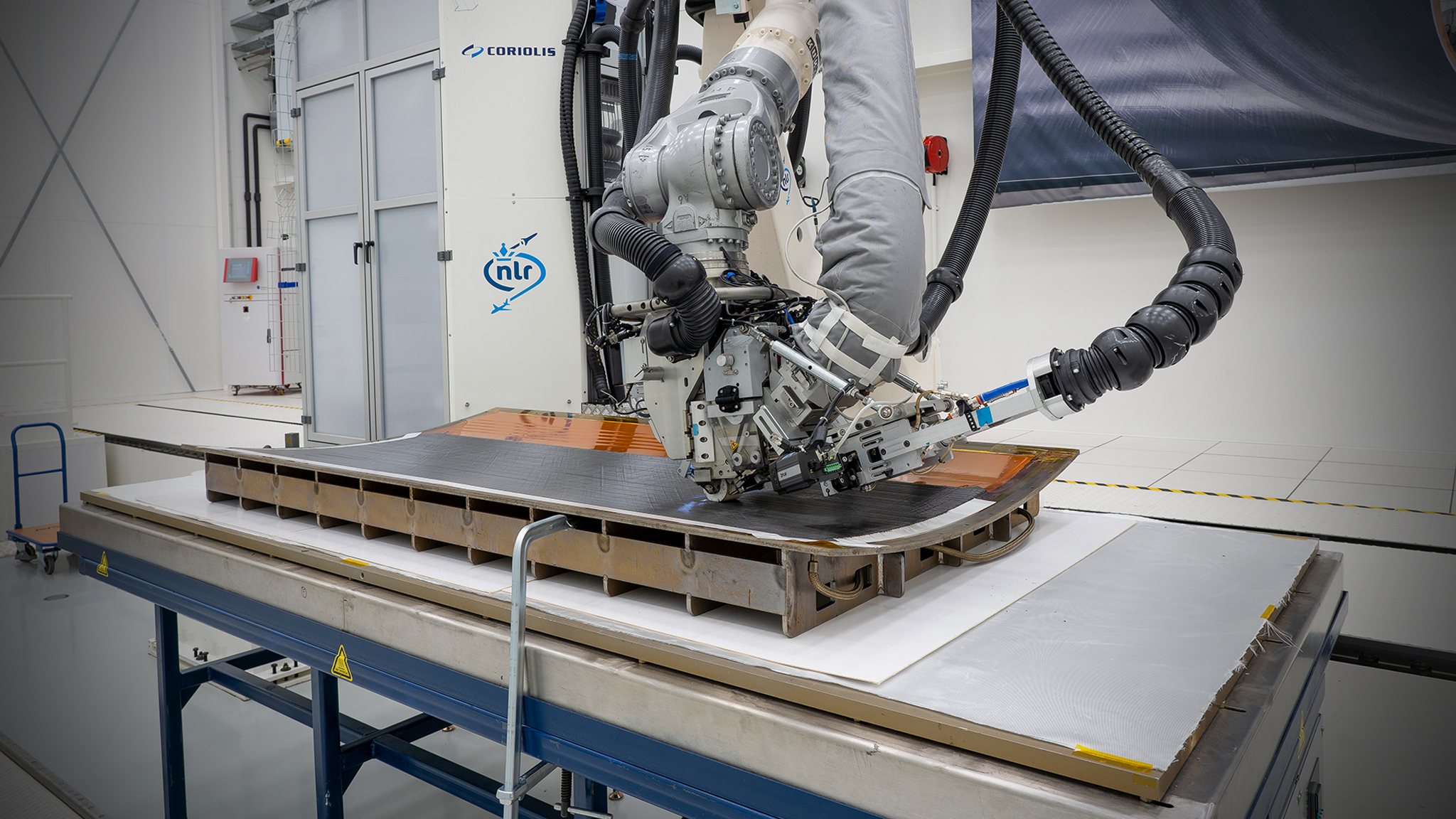

Key Enabling Technologies (KET’s) die verdere ontwikkeling behoeven (van TRL 2 tot en met 4), waarin NLR een primaire rol speelde:

- Inductielassen van gerecycled thermoplastisch materiaal, zowel voor eerste samenvoeging als voor reparaties

- Temperatuurbewaking van thermoplastisch inductielassen via optische vezels

- Vliegtuigontmanteling door ontwikkeling en demonstratie van een robot voor het verwijderen van klinknagels

Onze aanpak

NLR heeft gewerkt aan het lassen van testpanelen, vervaardigd uit zowel nieuwe als gerecyclede thermoplastische materialen PPS en LM-PAEK. Lassen bleek mogelijk, maar er werd een grotere variatie in de lastemperatuur aangetroffen vanwege het niet-uniforme karakter van hergebruikt materiaal. Er werden optische vezels geïntegreerd om de temperatuur tijdens het lassen te meten via Bragg-roosters. Deze techniek kan eveneens worden gebruikt met een directe feedbacklus op procesinstellingen, wat vooral belangrijk is bij het lassen van hergebruikt materiaal. De bevindingen werden gebruikt als input voor het ontwerp van een demonstrator, waarbij zowel 1e als 2e levenscyclus en ook glasvezels voor online monitoring werden gebruikt.

De demonstrator toonde duidelijk het potentieel aan van het gebruik van hergebruikte materialen in de toekomst, voor het ontwerpen van circulaire vliegtuigen.

Ook werd succesvol gebruik gemaakt van inductielassen voor het repareren van LM-PAEK-schadeplekken. NLR heeft een LCA-kader opgezet om de verschillende productiebenaderingen en materialen met elkaar te vergelijken. Dit kader kan worden toegepast op het productieproces van toekomstige componenten met een hoge TRL, zodat het potentieel van het gebruik van materialen voor de tweede levenscyclus kan worden gerechtvaardigd.

Ten slotte heeft NLR eveneens bijgedragen aan de ontwikkeling van het autonoom verwijderen van klinknagels door te onderzoeken welke detectietechnieken voor klinknagels het beste werken en door de coördinaten van klinknagels af te leiden, die vervolgens door andere leden van het consortium konden worden toegepast voor het verwijderen van klinknagels.

Project partners:

Onderzoeksorganisaties: Koninklijke NLR, (DLR, Joanneum, AIT-LKR)

Industrie (NL): Collins-DTC, AELS

Industrie (EU): RTDS, INO, INVENT

Universiteiten: TU Delft, JKU

Medefinancierd door Horizon Europe 2020, subsidieovereenkomst 101006952